Het principe

In een vorig blog omschrijf ik hoe ik een CNC-freesmachine heb gebouwd. Met deze frees haal je materiaal, in mijn geval hout, weg om op de gewenste vorm uit te komen. De freesmachine doet dit door de frees in drie richtingen (X, Y en Z) te bewegen. Bij een CNC-freesmachine spreek je van 2,5 D omdat je bij het frezen in de Z-richting beperkt bent in de mogelijkheden. Het uithollen van een bolle vaas is bij de drie assige CNC-frees niet mogelijk.

Bij een 3D-printer breng je laagje voor laagje materiaal aan. Er zijn grofweg twee soorten 3D-printers te onderscheiden, printers die werken met Fused Deposition Modeling (FDM) en printers die werken met Stereolithography (SLA) of digital light processing (DLP) techniek. Deze laatste werken met vloeistoffen die uitharden onder invloed van licht.

Bij FDM wordt met behulp van een printkop een materiaal laagje voor laagje aangebracht. De printer bouwt een object door plastisch of plastisch gemaakt materiaal laag voor laag op te stapelen. Het materiaal hardt tijdens het stapelen uit (de lijntjes bij het printen van de X op het bovenstaande plaatje, zijn ondersteuningen omdat anders het gesmolten materiaal naar beneden zakt). Bij deze techniek moet het te bouwen object onder de kop in X en Y richting worden bewogen. Wanneer een laag klaar is wordt de printkop een stapje omhoog gezet en kan de volgende laag geprint worden.

SLA/DLP is een 3D-printproces waarbij een lichtbron een vloeibare fotopolymeerhars selectief in een vat uithardt. Met andere woorden, licht wordt precies op een specifiek punt op een dunne laag vloeibaar plastic gericht om het uit te harden. Dit proces wordt laag voor laag herhaald totdat het 3D-deel is gevormd. De lichtbron beweegt via een beweegbare spiegel in X en Y richting. Wanneer een laag klaar is, wordt het te bouwen object een stapje omhoog (uit de vloeistof) getrokken.

De eenvoudigste manier om een 3D geprint object te verkrijgen is de FDM techniek waarbij verschillende soorten thermoplastische plastics (polymeren) toegepast worden. Er zijn nog meer soorten, maar die laat ik hier buiten beschouwing omdat ze voor de hobbyist te duur zijn.

De printer

Wikipedia:

Het driedimensionale printproces is ontstaan uit een aantal projecten van het MIT in samenwerking met het bedrijf 3D Systems in het jaar 1990. Het doel was snel een prototype te kunnen maken. In 2005 ontstond er in de Verenigde Staten een snel groeiende markt voor hobbyisten en thuisgebruik door het beschikbaar komen van de open-source RepRap en de Fab@Home projecten. De meeste 3D-printers voor thuisgebruik gebruiken technieken die hiervan afgeleid zijn. Een in 2013 uitgevoerde studie toonde aan dat 3D printen een massaproduct zou kunnen worden waarmee consumenten geld zouden kunnen besparen bij het kopen van kleine huishoudelijke producten. Tegenwoordig bestaan er al ontwerpen door hobbyisten van 3D-printers, die voor een paar honderd euro te bouwen zijn. Bovendien gebruiken deze andere, goedkopere printmaterialen, met name plastic. Enkele van deze initiatieven heten de RepRap (de Replicating Rapid-prototyper), Ultimaker en Cartesio. Ze worden onder andere gebruikt voor het printen van mechanische onderdelen en behuizingen voor hobbyprojecten. Een belangrijk deel van de onderdelen van de RepRap zijn als ontwerp beschikbaar en te printen met een 3D-printer. Deze printer wordt dan ook ingezet om andere 3D-printers te kunnen maken.

Het in de Verenigde Staten gestarte project vond navolging in China. De Chinezen maken handig gebruik van de Opensource techniek waaraan in de gehele wereld door professionals en hobbyisten wordt gewerkt. Je kunt al een 3D printer bij Aliexpress voor rond de €90,- kopen.

Na veel wikken en wegen heb ik uit het enorme aanbod van voornamelijk Chinese printers voor de Tycoon Max van Kywoo gekozen. Het voordeel van deze printer is dat hij gemakkelijk in elkaar te zetten is, nauwelijks hoeft te worden afgeregeld en goede mechanische eigenschappen biedt. Ten minste daar schermen ze op de website mee. Nu nog de praktijk.

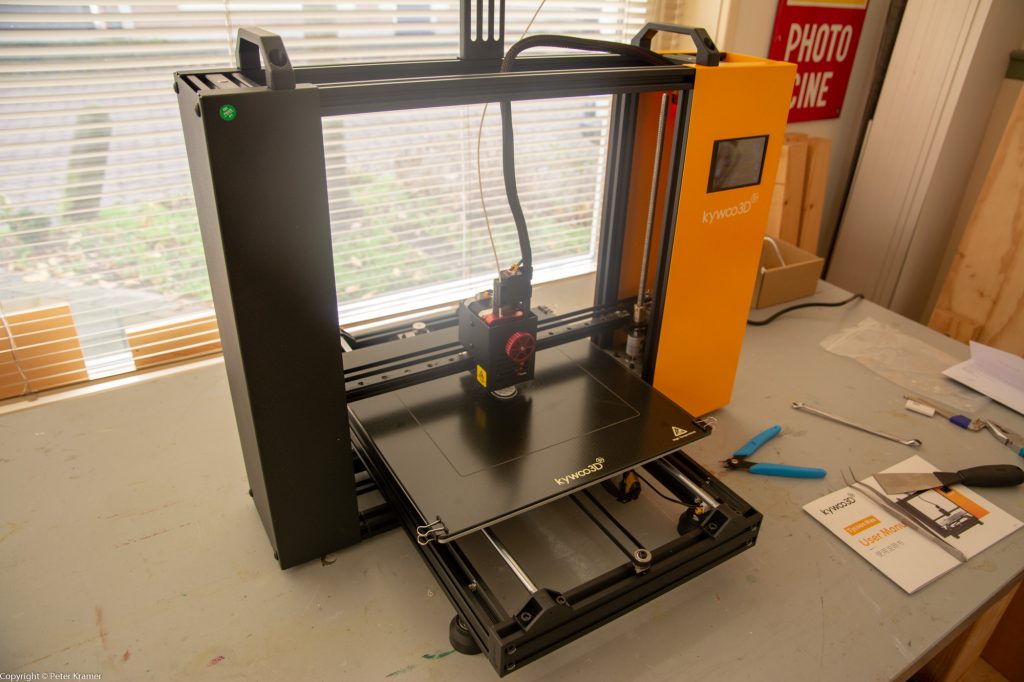

In de doos zit het frame met daarin de elektronica, stappenmotoren, Z- en Y-geleiders en de printkop gemonteerd. Het tweede deel is het z.g.n. printbed waarop het te printen object wordt geprint. Dit bed kan in de X-richting d.m.v. een stappenmotor en parallel geleiders bewegen. Het is simpel met vier schroeven onder het frame te monteren. Het derde onderdeel is de spoelhouder welke bovenop het frame wordt gemonteerd. Het plastic draad wordt verkocht in spoelen die hierop geschoven kunnen worden.

De printer zat goed verpakt en is onbeschadigd aangekomen. Kywoo heeft o.a. een magazijn in Duitsland dus de levering verliep vrij vlot. Alleen had ik als optie ook nog voor verschillende type platen voor op het printbed gekozen. De printer wordt standaard met een gehard glazen plaat geleverd en deze is niet voor alle materialen te gebruiken. Het plastic moet n.l. tijdens het printen aan het bed blijven kleven. Wat nog wel wat voeten in de aarde had, maar daarover later meer. De platen werden uit China nageleverd dat duurt ongeveer drie tot vier weken.

Dit zat er in de doos: frame, bed, 220 volt snoer, glasplaat, doosje met hulpmiddelen, kleine rol plastic en een handleiding.

In de handleiding werd aangeraden de printkop op hoogte af te stellen. Dit wordt gedaan door eerst een autoleveling (horizontale inregeling) van het bed uit te voeren. Wanneer het bedoppervlak niet helemaal vlak is of het een klein beetje scheef t.o.v. geleiding van de printkop staat, krijg je problemen met de eerste laag. Die moet overal even dik zijn en een bepaalde dikte hebben om mooi glad te worden en aan het bed te blijven plakken. De autoleveling is hiervoor noodzakelijk en verliep keurig.

Voor de juiste dikte van de eerste laag moet de Z-offset van de printkop afgesteld worden. Hiertoe is een test-print bijgevoegd. Terwijl er wordt geprint kan je dit afstellen staat er in de handleiding. Dit ging meteen fout. De printkop tekende een mooi vierkant op de glasplaat (zie foto). Meteen de stekker eruit, maar toch iets te laat waardoor de glasplaat en de spuitmond (nozzle) beschadigd raakten. De nozzle moest worden vervangen (er is gelukkig een reserve meegeleverd).

Het volgende probleem was dat de print niet aan het bed bleef plakken. Het plastic (PLA; ik kom hier op terug) heeft bij het smelten een temperatuur van 200 graden Celsius. Wanneer dit op een koud bed terecht komt koelt het snel af, krimpt en plakt hierdoor niet. Het bed moet dus verwarmd worden. Standaard voor het soort plastic dat is bijgeleverd is datt 55 C. Deze printer heeft bedverwarming, dus dat is geen probleem. Echter bij de eerste print viel het te printen voorwerp, voordat het klaar was, om.

Je krijgt dan wat links op de foto staat i.p.v. wat rechts op de foto staat.

Het bed rolt met behulp van vier lineaire lagers over twee 8 mm assen. Dit zou een stabiele en betrouwbare methode moeten zijn. Maar dan moet je wel op de kwaliteit letten. Ik denk dat bij Kywoo ze het niet zo nauw nemen met de kwaliteit. Ik heb inmiddels alle vier de lagers vervangen omdat ze kraakten en het printbed speling vertoonde. Tot nu toe werken de nieuwe lagers naar behoren.

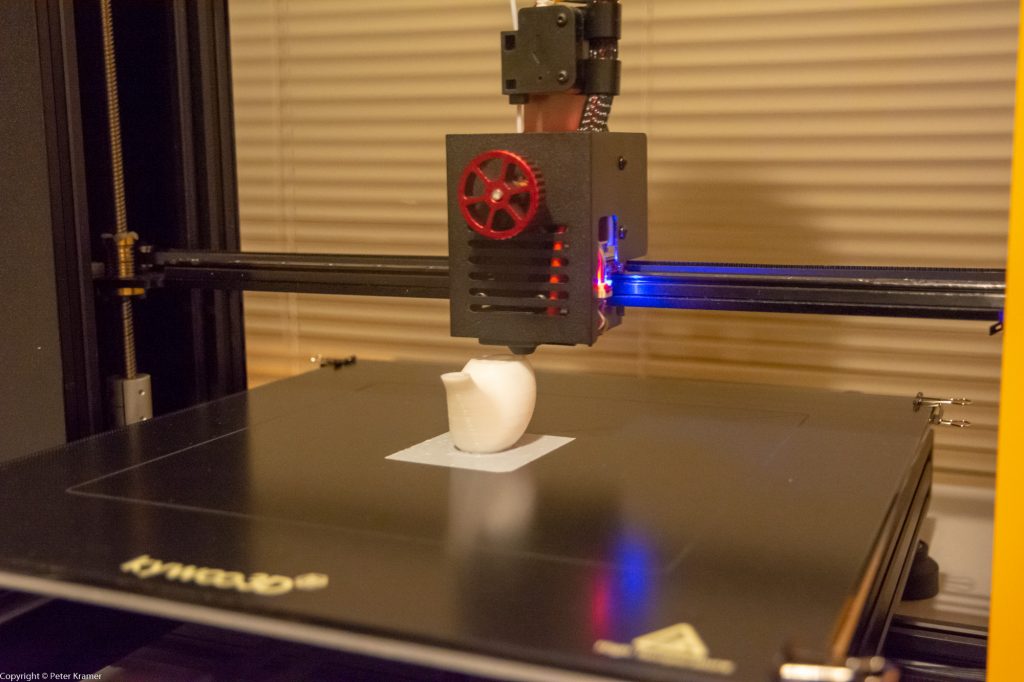

De eerste volledige print was een vogelfluitje. Deze is op dubbelzijdig plakband geprint omdat de hechting op de glasplaat maar niet wilde lukken. Nu kan je op internet veel informatie vinden over dit probleem en dus ben ik een ongelooflijke hoeveelheid youtube filmpjes gaan kijken tot ik uiteindelijk een filmpje zag van iemand die er echt verstand van heeft. Die gaf aan dat de glasplaat ‘zeer goed‘ schoon gemaakt moet worden en dat je dit het beste kan doen met isopropyl alcohol (99,9% alcohol). Na dit te hebben aangeschaft en de plaat goed te hebben gepoetst, bleef alles perfect vastzitten.

Het tweede vogelfluitje bleef tijdens het printen goed vast op de plaat zitten. Dit fluitje wordt door Kywoo als voorbeeld printfile meegeleverd. Alle instellingen zijn door Kywoo bepaald, dus is het een optimale print. Goed is te zien dat het uit dunne laagjes is opgebouwd.

Het ontwerpproces

Het ontwerpproces begint met het in 3D tekenen van het te printen object. Dit wordt gedaan met een Computer Aided Design (CAD) programma dat in staat is in 3 dimensies (x, y en z) te modelleren.

Als eerste wilde ik een afdekkastje, voor onze zelf in elkaar gezette tv-ontvanger, ontwerpen. Na wat zoeken op internet naar 3D tekenprogrammatuur stuitte ik op FreeCAD een opensource programma dat vaak voor het ontwerpen van 3D-prints wordt gebruikt. Ook trof ik een ruime hoeveelheid video-instructiefilms aan. Dit help goed bij het leerproces van een dergelijk programma. Het programma kan voor ongelofelijk veel mogelijke toepassingen worden gebruikt. De handleiding begint met de volgende tekst:

FreeCAD is een gratis, open-source parametrische 3D-modelleringstoepassing. Het is voornamelijk gemaakt om modelleren van objecten uit de echte wereld, variërend van de kleine elektronische componenten tot gebouwen en civieltechnische projecten, met een sterke focus op 3D-printbare objecten. FreeCAD is gratis te downloaden, gebruiken, distribueren en wijzigen, en de broncode is open en wordt gepubliceerd onder de zeer tolerante LGPL-licentie.

Parametrische modellering gebruikt parameters om een model te definiëren. Bijvoorbeeld een rechthoekig blok bouw je op door in een plat vlak (2D) een rechthoek te tekenen, deze te dimensioneren (lengte x breedte), deze in de ruimte te plaatsen (bijvoorbeeld op de x- en y-as) en vervolgens op te dikken (hoogte op de z-as). Dit is dan een massief blok geworden. Wil je daar een rechthoekige holte in maken, dan geef je een referentievlak aan, bijvoorbeeld de bovenkant, en dan teken je daar een rechthoek op die vervolgens met een aan te geven diepte wordt uitgesneden. Het model wordt door vormen, afmetingen, operaties en plaats in de ruimte beschreven. Het 3D-object wordt vervolgens hiermee gegenereerd. Als je het eenmaal snapt zijn de mogelijkheden enorm.

Om het ontworpen 3D-model te kunnen printen moet het omgezet worden naar een file waarin de te printen laagjes worden beschreven. Dit beschrijven gebeurd door sequentiële opdrachten voor de 3D-printer te genereren en deze in een file te plaatsen. Deze opdrachten zijn vastgelegd in z.g.n. geometrische code (g-code), waarbij bijvoorbeeld de x-, y- en z-as verplaatsingen en de hoeveelheid toe te voegen materiaal worden aangegeven.

Voorbeeld:

G1 X142.023 Y133.501 E0.06968

Verplaats de printkop (G1) naar X (X142.023), Y (Y133.501) coördinaat en Extrude (pers er uit E0.06968) een hoeveelheid materiaal.

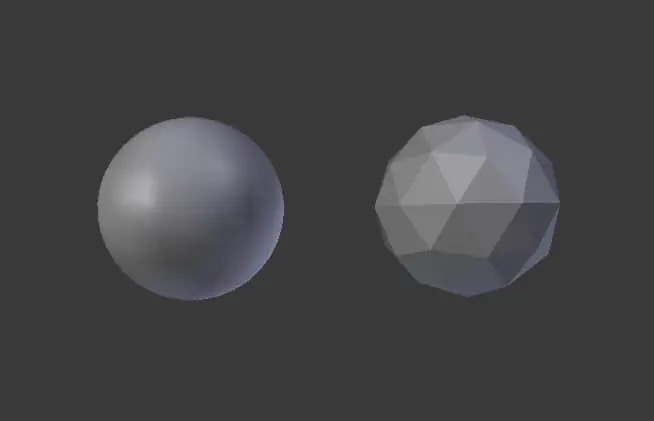

Dit omzetten van het 3D-model in een gcode file gebeurt met een z.g.n. slicer programma. Maar eerst moet het 3D-object door FreeCAD geëxporteerd worden naar een door de slicer in te lezen file. Deze file bevat het 3D-model beschreven als Stereolithography Mesh (stl). Hieronder staat een afbeelding van een dergelijke beschrijving. Het zijn allemaal met elkaar verbonden driehoekjes in de ruimte. Links is het origineel en rechts de Mesh.

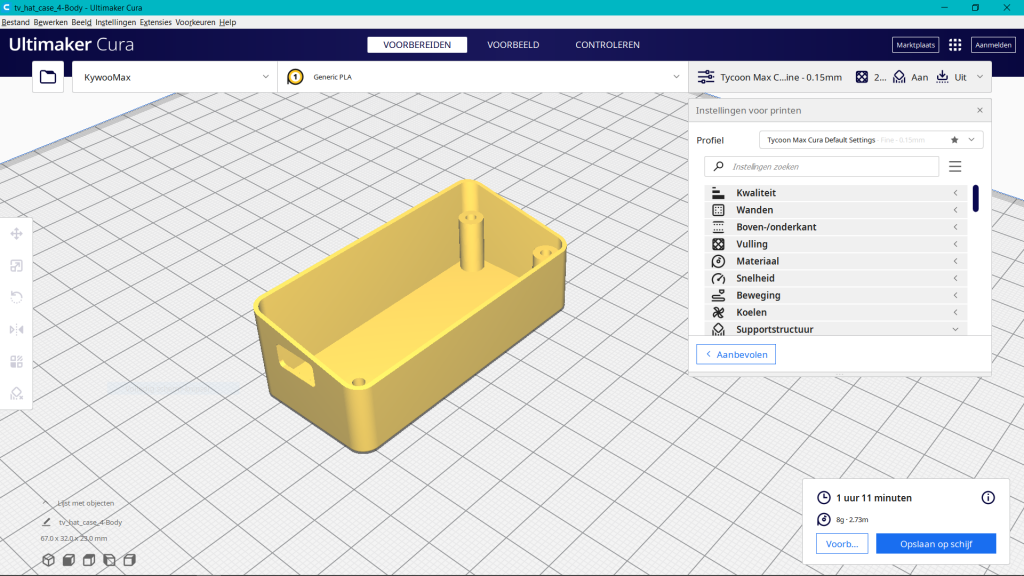

Bij de Kywoo printer wordt aangeraden het Cura slicer programma van Ultimaker te gebruiken. Dit programma wordt door Ultimaker, een 3D-printer maker, geheel gratis ter beschikking gesteld. De mesh die FreeCAD uitvoert heeft een grote resolutie zodat je van de driehoekjes in de print niet veel terug ziet.

Als je het object inleest wordt dit op het virtuele printbed geplaatst. De afmetingen van de 3D-ruimte van de Kywoo Max printer zijn tevoren ingevoerd zodat Cura hier rekening mee kan houden. Er is een lijst met instellingen die je kan aanpassen (zie rechts boven op het plaatje). Gelukkig levert de printerfabrikant een file met standaard instellingen mee, zodat je je in eerste instantie hier niet mee bezig hoeft te houden. Op het object kan je nog wat bewerkingen uitvoeren, zoals: plaatsen, draaien, schalen etc.

Wanneer de slice-opdracht wordt gegeven genereert het programma de gcode file. Rechts onderin het plaatje wordt aangegeven hoeveel plastic er wordt gebruikt en hoelang het ongeveer duurt voor het object geprint is. In dit geval 2,73 meter en 1 uur en 11 minuten.

In het voorbeeldscherm kan je, voordat je gaat printen, laag na laag bekijken wat er gebeurt.

Mijn prints

Een kastje voor de door mij ontwikkelde Scheepsmonitor. Het kastje bestaat uit drie delen (parts). Het achterste deel bevat een printplaat met (voor de ingewijden) een Raspberry pi Pico, een weermodule (bme280), een telefoonmodule (SIM808), drukknopjes en diverse aansluitingen. Het voorste deel bevat een 4 inch lcd/touch module. En het derde deel is de voet.

Nadat ik deze tekening had gemaakt, begon ik het FreeCAD programma aardig onder de knie te krijgen. De drie onderdelen worden vervolgens apart gesliced en geprint.

De E-reader steun komt van thingiverse. Dit een site waar een enorme hoeveelheid te printen objecten te vinden zijn. Deze is op thingiverse te vinden: https://www.thingiverse.com/thing:4272264

Ik heb hem iets vergroot. De steun wordt in één keer geprint. Bij de scharnieren wordt een stukje in de lucht geprint en je denkt dan dat gaat nooit goed, maar wonderwel kan alles vrijelijk bewegen.

Het toilet aan boord van ons schip ventileren we met behulp van een ventilator op 24 Volt. Deze moet vervangen en i.p.v. een nieuwe ventilator te kopen heb ik deze behuizing ontworpen en geprint. Computerventilatortje er in en klaar is Peter. Je ziet hier wel dat de ronding in het object uit vlakjes is opgebouwd. Dit kan waarschijnlijk wel nauwkeuriger, maar wie ziet dat als je zit te poepen.

Het plastic.

Het materiaal dat bij deze printer wordt gebruikt is een thermoplastisch plastic. Dit plastic wordt in de vorm van een draad met een dikte van 1,75 mm of 2,85 mm geleverd. Men noemt deze draad ‘filament’ van gloeidraad (filamentous ofwel draadvormig). De gebruikte dikte bij deze printer is 1,75 mm. De draad wordt verkocht in rollen van 0,5 tot 2,5 kg.

Wikipedia vertelt ons:

Filament is inkt voor een 3D-printer.

Het wordt meestal gemaakt van een thermoplastic. De meest toegepaste plastics zijn polymelkzuur (PLA), Acrylonitrile butadiene styrene (ABS) en Polyethylene terephthalate (PETG). Polymelkzuur wordt veelal gebruikt door beginners of voor nauwkeurige prints. ABS wordt daarentegen meer gebruikt voor sterkere objecten. Tijdens het printen met ABS komen ruikbare plasticdeeltjes vrij. ABS trekt krom tijdens het printen (dit wordt ‘warping’ genoemd). PETG is niet te ruiken tijdens het printen en is vrijwel even sterk als ABS. Het heeft door een lagere krimpfactor minder last van kromtrekken tijdens het printen. Thermoplastic elastomer (TPE) is een filament van thermoplastisch elastomeer. Dit type filament blijft na het printen flexibel en is geschikt voor 3D-printtoepassingen waar een hogere flexibiliteit is vereist.

Filamenten zijn in verschillende kleuren verkrijgbaar. Door het toevoegen van kleurstoffen tijdens het productieproces is elke gewenste kleur te maken. Er is ook een filament met een antibacteriële / antimicrobiële werking. Tijdens het productieproces van dit filament is er naast een kleurstof een antimicrobieel middel toegevoegd. Toepassingen van dit filament zijn bijvoorbeeld objecten die in aanraking komen met voedsel en medische toepassingen zoals een prothese of orthese.

Daar heb ik niets aan toe te voegen.

Dit is het filament dat ik op dit moment gebruik. In de specificatie staat o.a.:

PLA+ is een verbeterde versie van gewoon PLA. Het heeft een hogere sterkte en betere taaiheid, niet gemakkelijk te breken. Gemaakt met zetmeelgrondstoffen afgeleid van hernieuwbare plantaardige hulpbronnen, milieuvriendelijk en niet giftig, geen schade aan het milieu.

De andere soorten zoals ABS, PETG en TPE heb ik nog niet gebruikt en dus geen ervaring mee. Dit spul print in ieder geval prima.