Reeds lang was er het plan, een houten bootje te gaan bouwen. In eerste instantie leek de 12 voets jol een kandidaat. Bij nader inzien had een korter model de voorkeur, daar deze later op ons nog te bouwen schip, aan dek moet kunnen liggen. Na enig zoekwerk vielen de ontwerpen van Iain Oughtred op. Zijn ontwerpen zijn klassiek, overnaads, mooi van lijn en te bouwen uit multiplex plaatmateriaal. We hebben gekozen voor de Puffin een 10 voet overnaadse spiegelsloep. Deze sloep bestaat in een aantal varianten, en is ook bekend onder de naam Acorn 10 en Robin 10. De “Puffin” is een vernieuwde uitvoering van de Acorn 10.

De tekeningen, o.a. te verkrijgen bij: De Bootbouwer, van de Puffin bestaan uit een lijnenplan, constructieplan, zeilplan en drie patronen voor de mallen, steven en spiegel. Ook wordt een beschrijving voor de bouw en een materiaallijst geleverd. De beschrijving is redelijk te volgen, maar het boek Clinker Plywood BOATBUILDING manual van Iain Oughtred is een aanrader.

Voor de verlijming van de onderdelen is epoxy lijm van Poli Service gebruikt. Met deze lijm en met name de harder, moet zeer voorzichtig worden omgesprongen. Je kunt er een allergie voor opbouwen. Wees gewaarschuwd!

Gegevens:

Lengte: 310 cm

Waterlijn: 299 cm

Breedte: 127 cm

Diepgang: 15 cm zwaard neer: 74 cm

Gewicht: 45 kg

Waterverpl. 218 kg

Zeiloppervlak (loggerzeil): 4,5 m2

Start november 2002

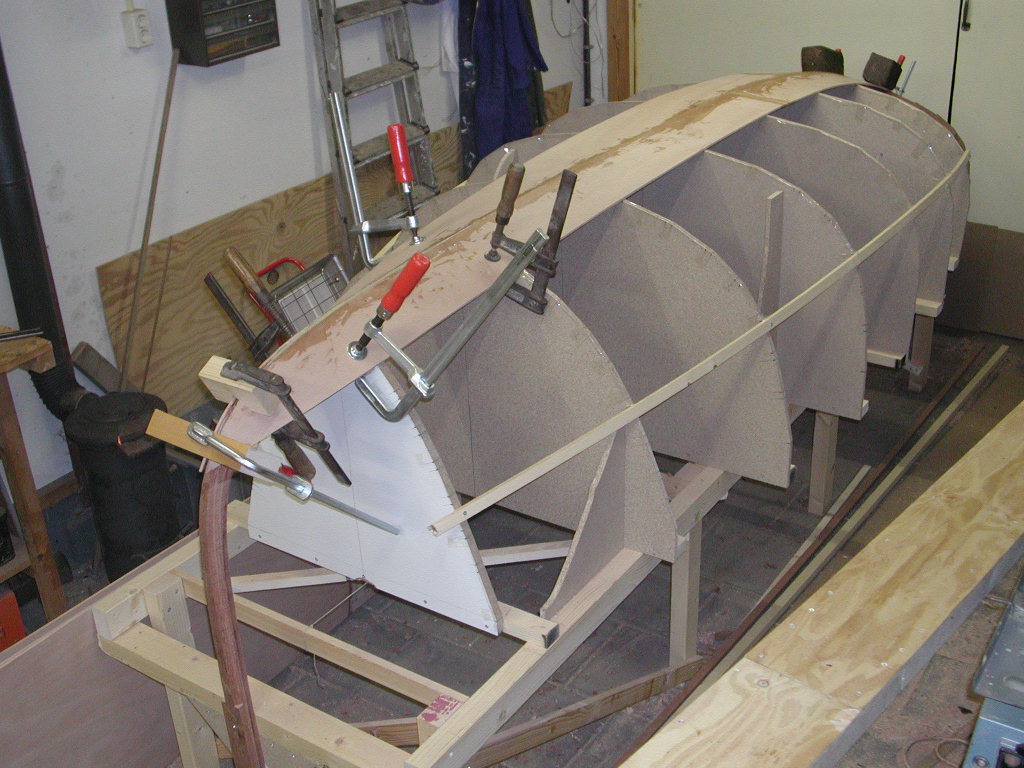

Eerst moet een werkframe opgezet worden. Ik heb dit hoger gemaakt dan in de beschrijving wordt aangegeven. Wanneer het frame te laag is kan je het behoorlijk in de rug krijgen. Mijn advies is dit altijd te doen, het frame verlagen is nooit een probleem. De mallen kunnen uit allerlei plaatmateriaal worden opgebouwd. Ik heb gebruik gemaakt van spaanplaat en en paar stukken multiplex die ik nog had liggen. De in de patronen aangegeven punten voor de gangen heb ik met een priem door de tekening heen in het hout gedrukt. Vervolgens alle lijnen getrokken en uitgezaagd met een decoupeerzaag. De plaats van de gangen heb ik duidelijk zichtbaar afgetekend (ook de overlap). Deze posities zijn erg belangrijk voor het aftekenen van de gangen.

Na het frame te hebben opgezet moet kielbalk, de spiegel en de stevenbalk worden aangebracht. De binnenstevenbalk is opgebouwd uit 8 lagen van 4 mm meranti. De buitenstevenbalk bestaat uit 9 lagen. Eerst heb ik de ronding uit de tekening met behulp van de priem op een plaat geplastificeerd multiplex, overgenomen. Vervolgens heb ik m.b.v. stevig vastgeschroefde klossen klempunten voor de lijmtangen gemaakt. Deze klossen zijn met plakband afgeplakt zodat de epoxy niet kan hechten. Door geplastificeerd plaatmateriaal te gebruiken voorkom je hier ook de hechting. Neem niet te dun plaatmateriaal, zodat er een solide ondergrond ontstaat. Ik heb 19 mm genomen.

Eerst heb ik droog geoefend. Je moet zeker weten dat er voldoende lijmtangen zijn, in welke volgorde je ze aanbrengt en waar de meeste kracht op komt te staan (de klossen testen). Vervolgens alle lagen rijkelijk van lijm voorzien (beter te veel dan te weinig). Ik heb beide kanten ingesmeerd.

Eerst heb ik de binnenstevenbalk gemaakt. Vervolgens de ronding overgenomen en deze iets kleiner gemaakt. Hoever het hout terug veert is afhankelijk van het aantal lagen en het materiaal. Ik heb aan de uiteinden ongeveer 3 mm genomen. Dit klopte aardig.

De spiegel is opgebouwd uit drie delen 20 mm dik meranti. De delen zijn met lamello verbindingen versterkt. Dit heeft als bijkomend voordeel dat de delen tijdens het lijmen niet verschuiven. Als je niet de beschikking hebt over een lamello frees kan je ook deuvels gebruiken.

Eerst wordt de spiegel geplaatst, vervolgens wordt de kielbalk samen met de binnenstevenbalk pasgemaakt en aangebracht. De kielbalk is 20 mm dik en van onderaf op twee plaatsen aan de mal geschroefd. Hierdoor komt deze in de juiste ronding.

De stevenbalk heb ik alvorens deze te plaatsen, zoveel mogelijk in de juiste schuinte gebracht. Na het plaatsen is de kielbalk en de steven in de definitieve schuinte gebracht. Bij de spiegel zijn de vlakken waar de gangen op komen te liggen schuin gestoken. Met behulp van een strooklat is de schuinte steeds gecontroleerd. Dit is een precies werkje waar je de tijd voor moet nemen. Wanneer de jol blank gelakt wordt komt elke fout in het zicht.

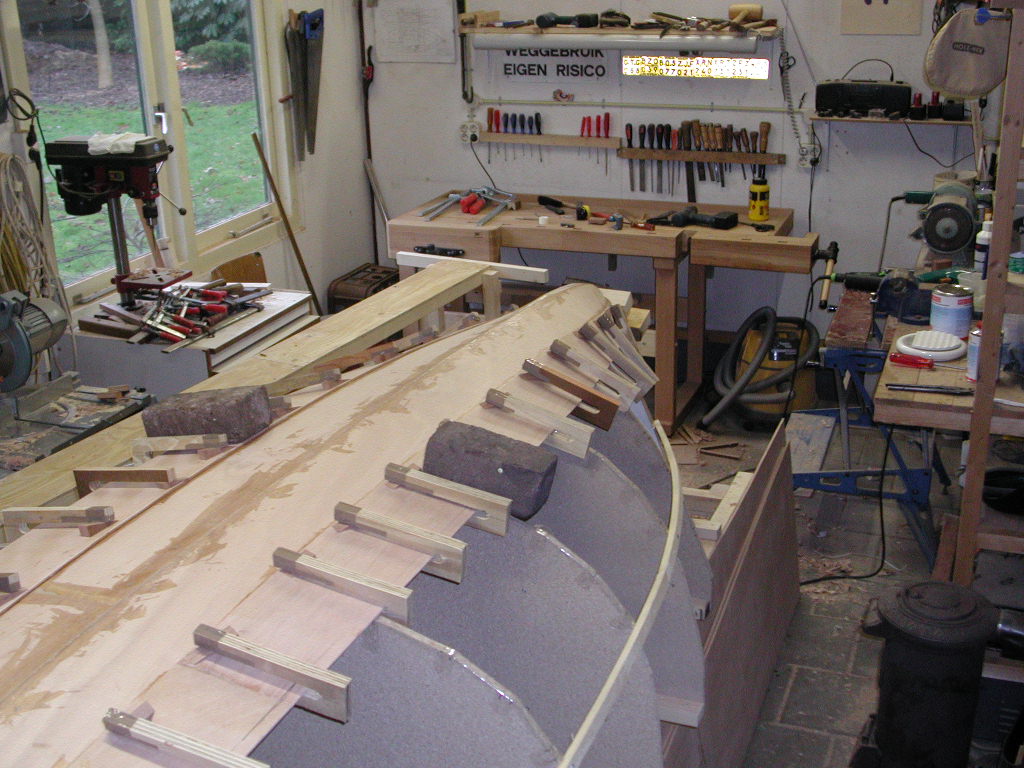

Om de gangen te kunnen maken heb ik een tafel gemaakt van 3,5 m bij 30 cm (zie foto rechtsonder). De lengte is nodig om de gehele gang op kwijt te kunnen en de breedte is aangehouden omdat mijn werkplaats erg klein is. De tafel rust aan een kant op een workmate en heeft aan de andere kant een opklapbare poot. Hierdoor kon ik de tafel makkelijk wegleggen wanneer deze niet nodig was.

De 6 mm dikke multiplex platen heb ik in de lengte middendoor gezaagd, twee aan twee over een lengte van 5 cm schuin gemaakt en aan elkaar gelijmd.

De eerste gang heb ik eerst uit hardboard vervaardigd. Dit had twee redenen: ten eerste omdat ik niet zeker van mijn zaak was; ten tweede omdat de plaat waar de gang uit gemaakt moest worden, te groot was om te hanteren. Nadat van twee verlengde, halve breedte platen de eerste gangen had gezaagd, werden deze makkelijker te hanteren en kon ik de volgende gangen direct op de romp en mallen aftekenen. Na de gangen eerst grof (buiten de lijn) m.b.v. een decoupeerzaag te hebben uitgezaagd heb ik de randen met een klein schaafje (david schaafje) strak opmaat geschaafd.

De eerste gangen moeten aan de steven behoorlijk getordeerd worden. Ik heb op de eerste twee mallen klosjes geschroefd en met behulp van lijmtangen de gangen op de plek getrokken.

December 2002

Aanbrengen van de tweede gang. Ik heb een strook plaatmateriaal met lijmtangen en klemmen aan de steven, spiegel en eerste gang vastgemaakt. Hierna kon ik de ronding van de eerste gang op de tweede overnemen. Ook heb ik de markeringen van de gang op de mallen overgenomen. Deze markeringen heb ik vervolgens op de tafel met een strooklat verbonden en afgetekend.

Het schuin maken van de rand van de eerste gang heb ik met het david schaafje gedaan.

Ik heb steeds twee gangen per keer pasgemaakt en gelijmd. Voor het vastzetten had ik 26 klampen uit 19 mm vloerplaat en evenzoveel wiggen gezaagd. Dit was te weinig, dus moest ik als een speer er nog een aantal bijmaken. Uiteindelijk heb ik totaal 40 klampen gemaakt. Plak de uiteinden af met plakband zodat de epoxy niet hecht!

Mijn werkplaats is niet erg groot. Hij meet 6 bij 3,6 meter. Dit betekent dat ik regelmatig de boel moet verschuiven om te kunnen werken. Het kacheltje (rechts onder op de foto) heeft mij in de barre koude van warmte voorzien. Er is heel wat hout opgestookt. Bij de epoxy heb ik gebruik gemaakt van een harder die vanaf 5 graden werkt. Als het vroor moest ik soms tot laat door stoken om de boel uit te laten uitharden.

Januari 2003

De laatste gangen zijn aangebracht. Ik heb de randen van de gangen met een epoxy fillet gevuld. Dit geeft een sterke verbinding en beschermt de kopse kanten van de plaat. Ik kan dit doen omdat de romp geschilderd wordt. Ook zie je op de foto dat ik begonnen ben met het maken van de scheg. Ik heb deze verlijmd uit twee stukken.

Daar ik door mijn brandhout voorraad begin te raken heb ik een straalkacheltje op flessengas (links in beeld) aangeschaft. Nadeel van dit soort verwarming is dat er veel vocht vrijkomt.

Na het pasmaken van de scheg heb ik deze met een hulpconstructie gefixeerd. Hierdoor kon ik twee grote deuvels nauwkeurig op hun plaats krijgen.

Onder in de foto is de fillet duidelijk zichtbaar. Ook is te zien dat ik de einde van de gangen met een (roestvast stalen) schroef op de spiegel heb vastgezet. Dit is omdat ik daar geen klem op kon zetten.

De scheg zal ik later met aan ieder kant een brede fillet, versterken.

De steven is het bekijken waard. Mooi is de vorm van de romp te zien en hoe de gangen elkaar overlappen.

Het verjongen aan de rand van het einde van de gangen bij de steven heb ik steeds gedaan wanneer de gang reeds was aangebracht. Ik kon dan goed zien hoeveel en hoelang te verjonging moest zijn om de volgende gang goed aan te laten sluiten. Het schaaft wat ongemakkelijk, maar met behulp van een met lijmklemmen aangebrachte hulpstrook waarlangs de schaaf liep, ging het goed.

Epoxy harder is zeer giftig (corrosief). Voor delaatste gangen moest ik opnieuw twee stukken plaatmateriaal aan elkaar lijmen. Na het lijmen schuur ik de lijmnaden zodat er zo min mogelijk hoogte verschil is. Ik heb het schuren de dag na het lijmen gedaan en hierbij geen handschoenen gedragen. Vervolgens heb ik de gangen pasgemaakt en aangebracht (gelijmd). Hierbij draag ik wel handschoenen. De handschoenen die ik gebruikte waren van latex. De volgende dag had ik op mijn linker hand een muggenbult. Ik dacht nog, merkwaardig midden in de winter, maar schonk er verder geen aandacht aan. In plaats van afnemen nam de jeuk echter toe en werd de plek groter. De dagen erna begon ook de rechter hand te jeuken, raakten de handen gezwollen en ontstonden er overal rode bultjes. De vingers werden zo dik dat buigen niet meer goed mogelijk was. De dokter schreef Dermovate zalf voor. Dit is een middel dat ontstekingen vermindert en jeuk en zwellingen doet afnemen. Het is een corticosteroïden, wat een stof is die afgeleid is van eigen natuurlijke hormonen uit de bijnierschors. Geen leuk spulletje, maar het helpt. Jeuk is vreselijk, je doet er geen oog van dicht.

Na een dag of tien was het grootste leed geleden. Maar toen begon mijn hele lijf te jeuken. Dit was een allergische reactie. En pilletje (Fexofenadine) gekregen wat meteen hielp, een verademing, geen jeuk meer.

Na ongeveer veertien dagen was ik geheel genezen en veel voorzichtiger geworden. De oorzaak ligt, denk ik, in het te vroeg schuren zonder handschoenen. Het schuurstof heeft zich keurig over mijn handen verspreid. Deze nog niet goed uitgeharde schuurstof bevat veel harder die nog geen verbinding heeft aangegaan en dus toxies is. Latex handschoenen dichten, naar ik heb begrepen, onvoldoende af. Ook voor latex kan je allergisch zijn! Nu gebruik ik Nitrile industriële handschoenen en Arretil huidbeschermende zalf.

Na mijn onfortuinlijke handen probleem de draad weer opgepakt en de kielbalk, scheg en buitenstevenbalk op zijn plek gelijmd. Op de foto is te zien dat ik ook de zandlopers op de kim heb aangebracht.

De opening voor het midzwaard heb ik uitgefreesd met de bovenfrees. De opening in de romp 6 mm breder dan de opening in de kielbalk, zodat het plaatmateriaal van de zwaardkast hier straks netjes invalt.

Hier is goed te zien hoe een en ander op zijn plek wordt gehouden. Maak eerst alle latten pas, zorg dat de wiggen goed passen en oefen in het aanbrengen alvorens met het lijmen aan de gang te gaan. Dit voorkomt dat je problemen moet oplossen als overal lijm zit. Vooral de zandlopers op de kimmen zijn erg weerbarstig. Ik heb overal kleine spijkers met afgeknipte koppen gebruikt om er zeker van te zijn dat niets verschoof bij het lijmen.

De buitenstevenbalk paste zo goed dat alleen bij de top (onderaan in beeld) een lijmtang nodig was.

Februari 2003

Het grote moment was daar: het keren van de romp. Plots is het een boot!

Eerst heb ik alle mallen los van de tafel geschroefd. Twee mallen, die met een schroef aan de kielbalk vast zaten, heb ik

laten zitten. De overigen heb ik verwijderd.

Na het keren is goed te zien of de lijmnaden netjes vol lijm zitten en hoeveel overtollige lijm op de gangen zit. Het verwijderen van de lijm zal nog een behoorlijk klusje worden. Na enig experimenteren blijkt het met hete lucht en een beetje botte rechthoekige krabber uitstekend te gaan.

Nogmaals een foto van de steven, maar nu rechtop.

Ik heb twee rompsteunen gemaakt. Tussen de romp en de houten steun heb ik rubber aangebracht. Ik hoop hiermee te voorkomen dat er putten in het hout komt wanneer ik in de boot moet gaan zitten. Aan de achterkant heb ik er voor gezorgd dat de scheg op een balk op de tafel rust.

Dolboorden

De wrangen stuk voor stuk pasgemaakt. Ik heb besloten, na ampele overweging, de wrangen aan de bovenzijde vlak te houden, zodat er een losse vlonder op kan komen. Dit heeft als nadeel dat de diepte van de boot afneemt, maar ik houd er niet van niet meer

goed bij het vlak te kunnen.

De dolboorden maak ik massief. Immers tussen al die klosjes is het slecht lakken. Ik bouw ze op uit twee lagen van 12 en 15 mm. Het plaatmateriaal blijft zichtbaar.

Al mijn kleine lijmtangen zijn hier in gebruik.

De klampen voor de doften heb ik met een, inmiddels aangeschafte, stationaire bandschuurmachine pasgemaakt. Het maken van ronde, bolle of holle objecten gaat erg gemakkelijk met een dergelijk machine. Ook zou je hiervoor een (hand) bandschuurmachine kunnen gebruiken. Deze zou ik dan wel in de bankklem of workmate vastzetten.

De doften en het achterbankje zijn uit 20 mm meranti.

Het dochtertje van vrienden vroeg zich af of de boot ons wel zou houden en hoe we dachten hem uit de schuur te krijgen. Ook constateerde zij dat er een gat in de bodem zat. Ze had er in eerste instantie weinig vertrouwen in, maar na enige uitleg …

Maart 2003

Roer, roerblad, helmstok en beslag. Roer en roerblad zijn van meranti en de helmstok van essen. De helmstok is iets gebogen gemaakt door hem uit twee lagen op te bouwen. Het roer is uit drie legen van resp. 9, 20 en 9 mm dik. Het beslag heeft een wijdte van 38 mm, zuigpas dus. Het roerblad is 18 mm dik en uit drie delen opgebouwd.

Beslag, riemen etc. heb ik bij de bootbouwer gehaald.

Het afhangen van het roer is een precies werkje. De opening voor de helmstok is wat aan de krappe kant. Onder de helmstok moet n.l. ook nog het lijntje wat het roerblad omlaag trekt doorgevoerd kunnen worden. Ik heb het gat met een beitel wat vergroot.

Voor het schroeven met messing schroeven moet goed voorgeboord worden. Ook is het raadzaam eerst alles met speedschroeven vast te zetten en deze later te vervangen door messing.

Het midzwaard heb ik uiteindelijk ook maar uit 20 mm meranti gemaakt. Eerst was de bedoeling om hem uit multiplex te maken, maar ik had nog wat meranti over.

De vlonders zijn uit 9 mm dik meranti en liggen los.

April 2003

De mast is aan de beurt. Ik heb een rif gezaagde balk oregon pine van 75 x 130 x 3400 mm gekocht. Hier kan ik ruimschoots een mast en een gaffel uit halen.

Zodra het warmer weer wordt ga ik aan het schilderen. Het moet tussen de 15 en 25 graden zijn om met epoxy impregneer aan de

gang te kunnen.

Mei 2003

De temperatuur is hoog genoeg en ik kan aan de gang met epoxy impregneer. Dun spul en het gedraagt zich anders dan verf. Er ontstaan nogal wat zakkers. Veel schuren. De eerste keer met droog schuurpapier korrel 100. De tweede laag met waterproef korrel 120, dit geeft geen stof. Steeds met handschoenen aan en bij droogschuren met stofmasker. Vervolgens een overgangslaag en aflakken met epifanes bootlak.

Het zichtbaar blijvende houtwerk heb ik in de Cetol Marine zijdeglans houtolievernis van Sikkens (nu Wood skin van International), gezet.

Eind juni 2003

Klaar en tentoongesteld in de tuin.

Het wachten is op de zeilmaker en een trailertje, dan kan er gevaren worden.

Het zeiltje. Wat voor kleur zou het moeten krijgen? Niet wit maar beige, rood of bruin. Het is uiteindelijk rood/bruin geworden. Goed zichtbaar op het water. Gemaakt door Hopman sails te Spakenburg.

Nu nog de vouwen er uit zeilen.

1 juli 2004

Het heeft, omdat ik druk ben met de kotter, even geduurd, maar hier ligt de Puffin voor het eerst in het water. Roeien en zeilen gaat prima; al stond er wel wat weinig wind.

September 2006

De puffin hangt in de davits van de nieuwe eigenaar.